基本的に溶接材料を添加せず、溶接対象物のみを溶融させて接合を行います。そのため溶接強度は、溶接対象物の母材強度に近い値となります。

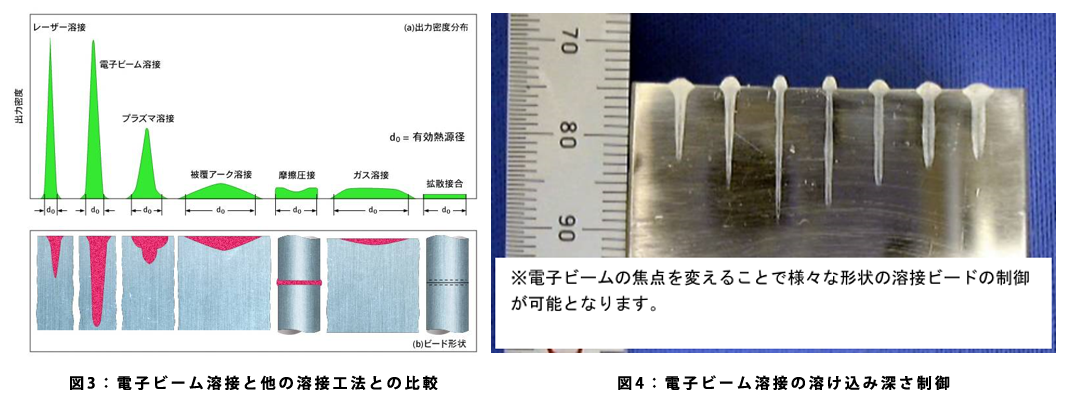

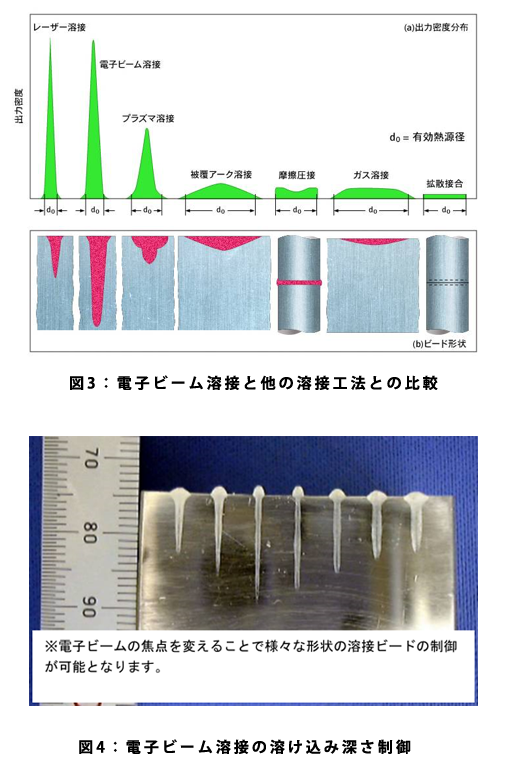

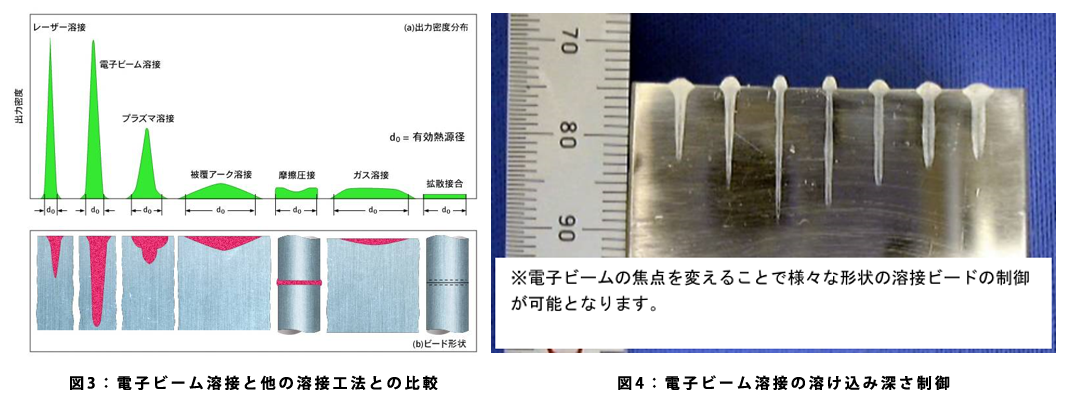

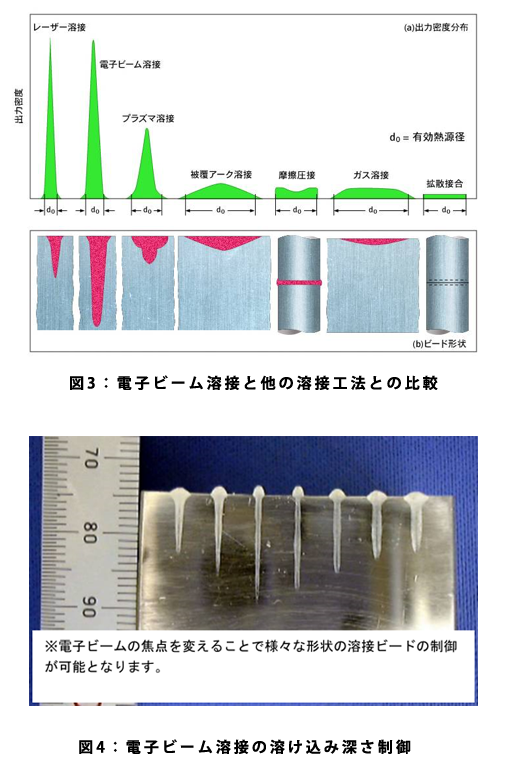

溶融幅の狭い深溶け込み溶接が可能です。これにより、極小部分の入熱量となるため、熱影響(Heat Affected Zone:HAZ)部が狭く、溶接変形の少ない高精度な溶接が可能となります。(図3、図4参照)

※参考:日本溶接協会

- 高パワー密度熱源であるため、高融点材料であるモリブデン、ジルコニウム、タンタル合金の溶接や、高熱伝導率材料であるアルミ、銅合金の溶接も可能です。

- 真空中での溶接であるため、溶接対象物の溶接部の酸化と窒化を抑えた溶接や、大気からの汚染がなく清浄な溶接が可能になります。

⇒加工雰囲気圧力は、10-3~10-2Paと高真空状態で加工を行います。

- 全て機械制御のため、最適な溶接条件を確立すれば、信頼性の高い繰り返し溶接が可能となります。作業者による品質のバラツキがありません。

- 異種金属の溶接が可能です。(表1参照)

| S

U

S

6

3

0 | S

S

4

0

0 | S

T

K

M

1

2 | コ

バ

|

ル | 無

酸

素

銅

C

1

0

2

0 | リ

ン

脱

酸

銅 | ニ

ッ

ケ

ル | モ

リ

ブ

デ

ン | ハ

ス

テ

ロ

イ

C

2

2 | ハ

ス

テ

ロ

イ

C

2

7

6 | ス

プ

ロ

ン

1

0

0 | S

N

C

M

4

3

9

H | イ

ン

コ

ネ

ル | タ

ン

グ

ス

テ

ン | チ

タ

ン

合

金

6

A

I

4

V | 鉄

ニ

ッ

ケ

ル

合

金 |

|---|

| SUS304 |

|

○ |

○ |

○ |

○ |

○ |

△ |

△ |

|

|

|

|

|

|

|

|

|---|

| SUS316L |

○ |

|

|

|

○ |

|

|

|

○ |

○ |

○ |

|

|

|

|

|

|---|

| SUS321 |

|

|

|

|

○ |

|

|

|

|

|

|

|

|

|

|

|

|---|

| SUS630 |

|

|

|

|

|

|

|

|

|

|

|

○ |

|

|

|

|

|---|

| コバール |

|

|

|

|

○ |

|

|

|

|

|

|

|

|

|

|

○ |

|---|

| 純ニッケル |

|

|

|

|

|

|

|

|

|

|

|

|

○ |

|

|

|

|---|

| 無酸素銅(C1020) |

|

|

|

○ |

|

|

△ |

|

|

|

|

|

|

|

△ |

○ |

|---|

| ベリリウム銅 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

△ |

|---|

| タンタル |

|

|

|

|

|

|

|

○ |

|

|

|

|

|

△ |

△ |

|

|---|

| モネル |

|

|

|

○ |

|

|

|

|

|

|

|

|

|

|

|

|

|---|

| ニオブ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

△ |

|

|---|

| S

U

S

6

3

0 | S

S

4

0

0 | S

T

K

M

1

2 | コ

バ

|

ル | 無

酸

素

銅

C

1

0

2

0 | リ

ン

脱

酸

銅 | ニ

ッ

ケ

ル | モ

リ

ブ

デ

ン |

|---|

| SUS304 |

|

○ |

○ |

○ |

○ |

○ |

△ |

△ |

|---|

| SUS316L |

○ |

|

|

|

○ |

|

|

|

|---|

| SUS321 |

|

|

|

|

○ |

|

|

|

|---|

| SUS630 |

|

|

|

|

|

|

|

|

|---|

| コバール |

|

|

|

|

○ |

|

|

|

|---|

| 純ニッケル |

|

|

|

|

|

|

|

|

|---|

| 無酸素銅(C1020) |

|

|

|

○ |

|

|

△ |

|

|---|

| ベリリウム銅 |

|

|

|

|

|

|

|

|

|---|

| タンタル |

|

|

|

|

|

|

|

○ |

|---|

| モネル |

|

|

|

○ |

|

|

|

|

|---|

| ニオブ |

|

|

|

|

|

|

|

|

|---|

| ハ

ス

テ

ロ

イ

C

2

2 | ハ

ス

テ

ロ

イ

C

2

7

6 | ス

プ

ロ

ン

1

0

0 | S

N

C

M

4

3

9

H | イ

ン

コ

ネ

ル | タ

ン

グ

ス

テ

ン | チ

タ

ン

合

金

6

A

I

4

V | 鉄

ニ

ッ

ケ

ル

合

金 |

|---|

| SUS304 |

|

|

|

|

|

|

|

|

|---|

| SUS316L |

○ |

○ |

○ |

|

|

|

|

|

|---|

| SUS321 |

|

|

|

|

|

|

|

|

|---|

| SUS630 |

|

|

|

○ |

|

|

|

|

|---|

| コバール |

|

|

|

|

|

|

|

○ |

|---|

| 純ニッケル |

|

|

|

|

○ |

|

|

|

|---|

| 無酸素銅(C1020) |

|

|

|

|

|

|

△ |

○ |

|---|

| ベリリウム銅 |

|

|

|

|

|

|

|

△ |

|---|

| タンタル |

|

|

|

|

|

△ |

△ |

|

|---|

| モネル |

|

|

|

|

|

|

|

|

|---|

| ニオブ |

|

|

|

|

|

|

△ |

|

|---|

表1:異種金属の溶接性評価表

※材料の組み合わせによっては溶接形状に制限がございます。溶接形状につきましては材料に合わせたご提案が可能です。

※当社の加工実績により溶接性を示したものになります。

※表記にない材料の組み合わせにつきましては、まずはご相談ください!

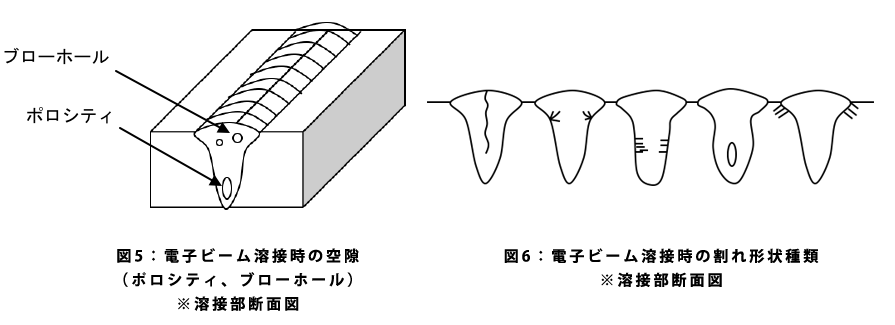

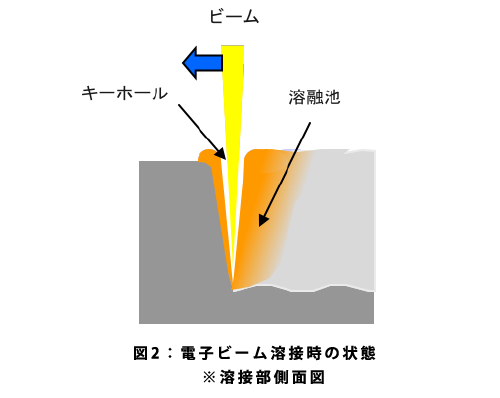

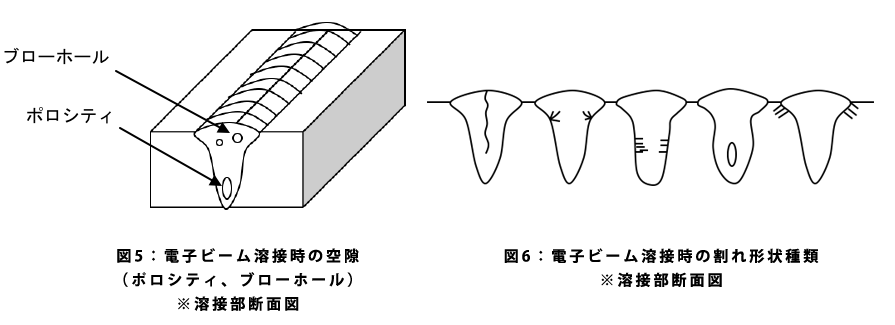

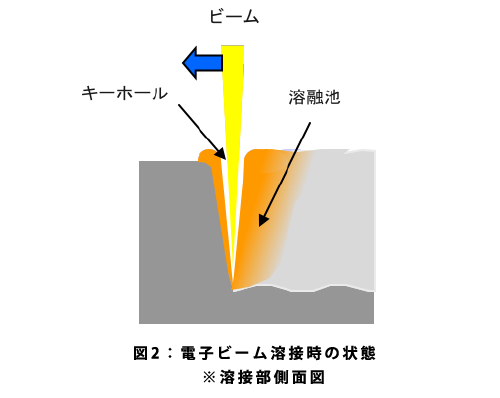

- 電子ビーム溶接は、材料と電子ビームが短時間に激しく相互作用を起こすことで、溶融池がキーホール型(鍵穴型)と呼ばれる特徴的な形状となります。その形状に起因して、特有のポロシティと割れが発生します。

- ポロシティ

高エネルギー密度の電子ビーム溶接は、一般的に溶け込み深さと溶接ビード幅のアスペクト比が大きいことから、溶融池が不安定になりやすく、雰囲気中あるいは溶融金属から発生するガスがトラップ(閉じ込められて)されて、比較的大型の不定形な空隙(ポロシティ、ブローホール)が発生します。特にアルミ合金は溶融時の粘性が低いことから、溶融現象が不安定になりやすくなります。ガストラップの形態としては、合金中に含まれるマグネシウムや亜鉛、鋼板表面の亜鉛メッキなどの低融点元素がガス化してトラップされる場合があります。それらの対策として、溶融池を安定させ、ガストラップを防ぐために、電子ビームの照射方法の工夫で回避することができます。(図5参照)

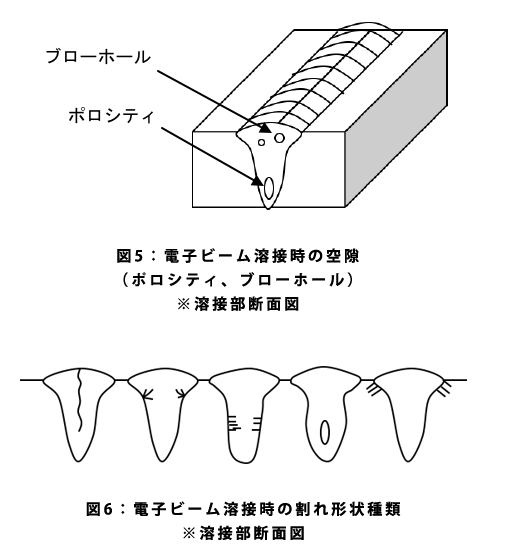

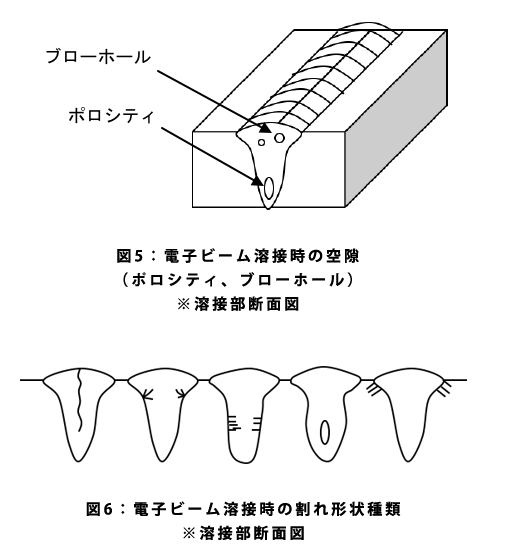

- 割れ

キーホール型の溶け込み形状であるという形状的な因子と、凝固速度が速いという冶金的な因子から、割れが発生しやすくなります。アルミ合金やNi基超合金の溶接において、熱影響(HAZ)部での液化割れが発生することがあります。それらの対策として、電子ビームの照射方法の工夫で溶融部の入熱を制御することによって、割れを防ぐことができます。主な割れ形状を図6に記します。